Lesezeit: 16 Minuten

LUDO FACT im bayrischen Jettingen-Scheppach ist ein Kartonagenhersteller, der sich auf die Produktion, Konfektion, Verpackung und den Versand von Puzzles, Brett- und Gesellschaftsspielen spezialisiert hat. Über 300 Mitarbeiter sorgen Tag für Tag für Nachschub auf den heimischen Spieltischen. National und international für mehr als 200 Spieleverlage.

Wir hatten die Gelegenheit, uns die Produktion einmal hautnah anzuschauen. Diese Chance haben wir natürlich genutzt, denn jeder Spieler möchte doch gerne wissen, wo sein Objekt der Begierde das Licht der Welt erblickt. Begleitet wurden wir von sptmbr designagentur aus Schramberg, die für die tollen Bilder gesorgt hat.

Spiele-Produktion

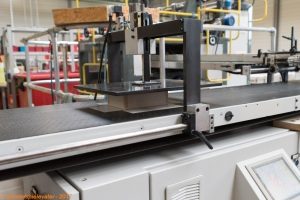

Direkt nach Betreten der Produktionshalle fiel unser Blick auf eine lange Regalreihe mit merkwürdig beklebten Holzplatten. Den Stanzformen. Die Formen werden extern gefertigt und an LUDO FACT geliefert, um Stanzbögen und Spielpläne zu produzieren. Auf Grundlage eines Stanzlayouts vom auftraggebenden Verlag, werden die passenden Holzplatten zunächst per Laser bearbeitet. Dabei wird eine schmale Nut in die Holzplatte geschnitten, in die später (per Hand!) ein 0,5-0,7mm dickes, scharf geschliffenes Metallband eingesetzt wird.

Anschließend werden links und rechts der Metallstreifen Schaumstoffelemente aufgeklebt, die beim Stanzvorgang zusammengepresst werden und die Messer in den Karton eindringen lassen. Diese Schaumstoffelemente schützen zudem die Messer während Transport und Lagerung der Stanzform.

Zahlen

- Insgesamt lagern in der Produktion ca. 2.500 Stanzformen.

- Eine Stanzform für einen Stanzbogen mit ca. 29x29cm kostet je nach Komplexität 500€ – 2.000€

- Nach 50.000 bis 100.000 Stanzvorgängen sind die Formen verschlissen.

- Je nach Größe der Stanzform werden pneumatische Pressen mit 600-2.000 Tonnen (!!!) Druck verwendet.

Beim Stanzvorgang werden die Bögen immer komplett durchgestanzt. Durchgestanzt bedeutet, dass das Werkzeug zwar durch die Pappe dringt, jedoch nicht auf der Unterlage aus massivem Stahl aufschlägt. Dies würde das Stanzwerkzeug sofort zerstören. Hier ist also äußerste Präzision bei der Einstellung der Presse erforderlich. Manche Stanzteile sind jedoch so groß, dass sie aus dem fertigen Stanzbogen herausfallen würden. Diese Teile werden Mittels „Haltenasen“ am Herausfallen gehindert. Alle erforderlichen Haltenasen werden beim Einrichten der Presse von Hand hinzugefügt, denn geliefert werden die Stanzformen immer ohne die Haltenasen.

Zitat

„Wir vom Vertrieb hätten gerne so wenig Haltenasen wie möglich, die Produktion lieber so viele wie möglich.“

Es gilt hier also, einen Kompromiss zu finden, mit dem beide Seiten leben können. Erfahrene Maschineneinrichter können übrigens die Einkerbung im Stanzband, die später die Haltenase stehen lässt, auch mit einem gezielten Schlag mit einem Schraubenschlüssel „herstellen“. Hier blutet zwar das Herz des Maschinenbauers, aber der Zweck heiligt bekanntlich die Mittel. Normalerweise werden die Einkerbungen aber weniger rustikal eingebracht.

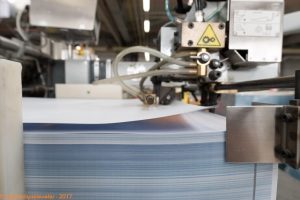

Gegenüber des Stanzformlagers werden die Spielpläne vorbereitet. Dazu werden Gewebebänder auf die Graupappe geklebt, um später die Pläne entlang der Faltkanten zu stabilisieren. Anschließend werden die Kartons mit den Druckbögen beklebt. Der Fachmann spricht bei diesem Vorgang von „kaschieren“.

LUDO FACT hat unter anderem auch Maschinen, bei denen die Bögen von zwei Seiten, (oben und unten) in einem Arbeitsgang kaschiert werden können. Der Kaschiervorgang bei Spielplänen und Stanzbögen ist dabei weitgehend identisch. Nach dem Kaschieren werden dann die fertigen Bögen 2-3 Tage gelagert, bevor sie weiter verarbeitet werden. In dieser Zeit können die Bögen trocknen.

Fakten

- Pro Schicht, pro Maschine, werden ca. 10.000 Bögen Graupappe kaschiert.

- Die Graupappe hat in der Regel eine Stärke von 1,5-2mm bei 800 gr/m²

- Die Graupappe besteht zu großen Teilen aus Altpapier.

Die für das Kaschieren notwendigen Druckbögen werden jedoch nicht direkt im Hause hergestellt, sondern extern produziert und an LUDO FACT geliefert. Problematisch bei der Lieferung von externen Lieferanten, ist immer der Faktor „Feuchtigkeit“. Gerade wenn ein LKW länge Zeit steht, wie zum Beispiel im Winter, bei Kälte, kann es zu Schwierigkeiten und Materialschäden kommen. Aus diesem Grund, um Probleme mit Feuchtigkeit bei Druckbögen und Graupappe zu vermeiden, wird Graupappe im Winter nicht Montags angeliefert!

Aber was wären all die Spiele ohne Schachtel? Richtig, unhandlich. Und da auch die Schachteln aus Graupappe hergestellt werden, laufen sie hier ebenfalls vom Band. Nachdem die Graupappe zurecht gestanzt wurde, wird sie vollautomatisch zusammengefaltet. Dabei werden noch zusätzliche Streifen an den Kanten angebracht, damit die Schachtel (oder wie es richtig heißt: Stülpkarton) später nicht einreißt. Direkt nach dem Zusammenfalten und Verstärken, wird der Druckbogen mit der Schachtelgrafik aufgeklebt.

Leistung

Die Maschine kann bis zu 2.000 Schachteln pro Stunde herstellen. Insgesamt gibt es bei LUDO FACT rund 300 verschiedene Schachtelgrößen.

Die fertigen Schachtelteile werden auf Paletten vorbereitet und später am Fließband mit dem kompletten Spielmaterial befüllt und verpackt. Übrigens, wenn man einmal bei seinem Lieblingsspiel die Kanten der Schachtel genau anschaut, kann man vielleicht den Klebestreifen, der zur Verstärkung aufgeklebt wurde, erkennen. Und wer ein uraltes Spiel zu Hause hat, der weiß, was dieser Klebestreifen wert ist.

Bevor jetzt aber die Spiele konfektioniert und verpackt werden, fehlen, je nach Spiel, noch ein paar wichtige Dinge. Das sind zunächst einmal Spielkarten. Auch die Spielkarten werden bei LUDO FACT produziert. Dazu wurden spezielle Maschinen angeschafft, die aus den Druckbögen blitzschnell die einzelnen Karten schneiden und zu einem Stapel zusammenführen. Das Ganze ist dabei gar nicht so einfach wie es aussieht, wenn die Maschine läuft.

So schnell und beeindruckend dies auch ist. Bis zu 8 Stunden kann es dauern, bis eine Maschine auf ein anderes Spielkartenformat umgestellt ist.

Was jetzt noch fehlt, sind das Inlay und alle Zukaufteile wie zum Beispiel Würfel und Spielfiguren aller Art. Besteht das Inlay aus einem, meist dunklen Tiefziehteil, wie wir es unter anderem von ‘‘Catan’’ kennen, so wird dies wiederum palettenweise angeliefert. Spielfiguren aus Kunststoff kommen meist aus China und Holzfiguren werden von ein paar wenigen deutschen Herstellern geliefert.

Bedruckte Inlays (z. B. ‘Colt Express’ oder ‘Carcassonne’) sind Zukauf-Teile, weiße Kartoneinsätze werden im Hause gefertigt. Kaschiert, gestanzt und vorgefaltet werden die Papp-Inlays, wie auch das andere Material eines Spiels, in der Konfektion bereitgestellt.

Sind alle Bestandteile vorhanden und bereitgestellt, geht es los. Insgesamt 3 Konfektionslinien hat LUDO FACT. Eine Konfektionslinie ist dabei nichts anderes, als ein Fließband, an dem mehrere Mitarbeiter Stück für Stück die Spielschachtel füllen, verschließen und verpacken. Bei unserem Besuch waren zwei Linien in Betrieb. Auf einer Linie wurden ‘Carcassonne’ Spiele für Skandinavien kommissioniert, auf der anderen Linie ‘Colt Express’ für den frankophonen Markt. Da in einem ‘Colt Express’ deutlich mehr Material drin ist, als in einem ‘Carcassonne’ Grundspiel, waren auch entsprechend mehr Leute an dieser Linie beschäftigt. 30 Mitarbeiter waren mit ‘Colt Express’ beschäftigt.

Rekord ?

Das aufwendigste Spiel ist aktuell übrigens die ‘Catan Big Box‘. Dann arbeiten bis zu 50 Personen an einem Band und produzieren 2.000-3.000 Spiele pro Stunde.

Die Reihenfolge am Band bei ‘Colt Express‘, ist dabei recht logisch. Zuerst werden die Unterteile der Spielschachtel auf’s Band gelegt. Anschließend kommt das Inlay in den Schachtelboden. Nach einem guten Meter legen zwei Mitarbeiter die Zip-Tüten mit den Spielfiguren und die Spielkartenpäckchen dazu. Dann kommt der aufwendige Teil.

Da bei ’Colt Express’ sehr viele Stanzbögen (für die Waggons) erforderlich sind, arbeiten hier auch entsprechend viele Leute daran, die Stanzbögen in die Schachteln zu legen. Sind dann alle Teile in der Schachtel, kommen die Spielregel und zu guter Letzt, Deckel. Fertig. Jetzt wird das Spiel noch in Folie eingeschweißt und auf Paletten gestapelt.

Die große Herausforderung hier am Band ist immer das Timing. Alle Komponenten müssen zum geplanten Konfektionsstart am Band bereit stehen. Bandstillstand aufgrund fehlender Komponenten ist teuer und darf nicht passieren. Wenn einem Mitarbeiter am Band das Material, welches er einlegen muss, zu neige geht, wird er mit Nachschub versorgt. Außerdem sind in Bandnähe immer sogenannte „Springer“, die den Platz eines Mitarbeiters einnehmen können, wenn dieser einmal eine kurze (menschliche) Pause machen muss. Denn das Band sollte nicht stehen.

Sollte es dennoch einmal irgendein Problem am Band geben, so wird sofort, laut und deutlich, „Stopp“ gerufen und ein Mitarbeiter am Ende des Bandes drückt den großen roten Knopf. Sofort steht alles still! Sobald das Problem behoben ist, wird das Band wieder gestartet.

Bei so viel Handarbeit sind Fehler natürlich immer möglich. Um jedoch die Fehlerquote so gering wie möglich zu halten, werden immer wieder Stichproben entnommen. Bei diesen regelmäßigen Stichprobenkontrollen werden Spiele vom Band genommen und wieder auspackt. Das wird natürlich nicht nur zum Spaß gemacht, nein, es wird anhand einer Stückliste kontrolliert, ob alle Teile in der Schachtel sind. Mit diesen Kontrollen sollen Serienfehler ausgeschlossen werden.

zu 100% ?

Da es dennoch immer wieder einmal zu Fehlern kommen kann, wird aus jedem Produktionslos ein Spiel archiviert. Anhand dieses Musters können später Reklamationen nachvollzogen werden. Außerdem kann später, wenn das Spiel wieder einmal produziert wird geschaut werden, wie es eingepackt wurde. Und das nicht nur für Spiele für den deutschen Markt. Da LUDO FACT teilweise auch Spiele für andere Länder/Sprachen produziert, sieht so ein Regal im Musterarchiv ganz interessant aus. Ein Spiel, viele Sprachen.

Nach dem Verpacken der produzierten Spiele endet die Reise bei LUDO FACT auf einer Palette. Das ist dann der Punkt, an dem die Produktion als abgeschlossen gilt. Jetzt bekommt auch der Kunde (Spieleverlag) die Rechnung über die Anzahl X produzierter Spiele. Dann gehen die Paletten in die direkt angeschlossene Tochterfirma LUDO PACKT, einem Logistikspezialisten. Hier lagert erst einmal alles, was die Produktion verlassen hat und darauf wartet, ausgeliefert zu werden.

Aber es werden nicht nur Verlage oder Großhändler von LUDO PACKT beliefert, nein, teilweise wird auch direkt zum Endkunden (dem Spieler) geliefert. Denn LUDO FACT ist auch Partner bei Kickstarter-Projekten und LUDO PACKT liefert diese Spiele nach Kampagnenende und Produktion quasi direkt an den Spieltisch der Unterstützer.

Fakten

- Hochregallager mit rund 60 Regalreihen

- Eine Reihe ist 17 Meter hoch und bietet Platz für 50 Paletten.

- Insgesamt 15.000 Palettenstellplätze

- Kapazität: rund 1.800.000 Spiele

- 80% des Hochregallagers sind mit Spielen und Puzzels belegt.

Puzzle-Produktion

Neben Spielen produziert LUDO FACT auch Puzzles mit bis zu 2.000 Teilen. Der Ablauf ist hier fast identisch: Pappe wird kaschiert mit dem Druckbogen (Motiv) und anschließend gestanzt. Wie auch bei den Spielen, werden die Stanzwerkzeuge extern hergestellt. Eine Stanzform für ein 1.000-er Puzzle kostet rund 6.000-8.000 Euro und ist nach ca. 100.000 Stanzvorgängen verschlissen. Aufgrund der filigranen Formen, die ein Puzzle hat, ist eine Reparatur einer Stanzform fast unmöglich, beziehungsweise zu aufwendig und zu teuer.

Ist das Puzzle erst einmal gestanzt, wird es spannend. Die fertig gestanzten Puzzles kommen am Stück (so wie wir es am Ende fertiggepuzzelt haben) auf ein Förderband und fahren in eine Maschine, dem „Puzzle-Brösler“. Hier werden die Puzzles in Ihre Bestandteile zerlegt und in Folie verpackt. Das Geräusch das dieser „Brösler“ macht ist allerdings schon etwas merkwürdig. Es hört sich an als würde man PET-Flaschen schreddern.

Kaum zu glauben, das hier nichts kaputt geht. Als Maschinenbauer würde ich bei diesem Geräusch sagen: Hier stimmt was nicht, hier liegt ein Defekt vor. Aber alles ist gut. Am Ende der Maschine purzeln die Beutel mit fertigen Puzzles heraus und müssen nur noch in die Schachtel gelegt werden.

Was wir sehen durften (aber nicht filmen/fotografieren) war die von LUDO FACT selbst entwickelte Maschine zur Puzzle-Herstellung. Eine Maschine macht alles. Vom Stanzen über das Brösln bis hin zum Verpacken. Und das zudem noch sehr schnell. Ach wenn wir eigentlich „nur“ die Spieleproduktion anschauen wollten, so hat uns die Produktion der Puzzles ebenfalls fasziniert. Und mein persönliches Highlight (als Maschinenbauer) war definitiv der Puzzle-Brösler. Den hätte ich gerne einmal von innen gesehen.

Weitere Zahlen und Fakten

Zum Abschluss hier noch ein paar interessante Daten und Fakten, rund um die Produktion bei LUDO FACT.

- Die Durchlaufzeit für die Produktion beträgt circa 6-8 Wochen, ab Datenfreigabe durch den Auftraggeber.

- Alle Komponenten müssen konform zur EN71 (Norm für Spielzeugsicherheit) sein.

- In der Hochsaison (Aug.-Feb.) verlassen täglich bis zu 70.000 Spiele das Band.

- Das macht rund 350.000 Spiele die Woche.

- Die Auflage/Losgröße beträgt im Schnitt 3.000-5.000 Exemplare.

- Ausgezeichnete Spiele (Spiel des Jahres, Kinderspiel des Jahres, Kennerspiel des Jahres) können in Auflagen von über 100.000 Spielen laufen.

- In der Zeit vor der SPIEL in Essen, werden auch mal nur 100-500 Stück, als Teil-Los gefertigt, damit wir in Essen die neuen Spiele bereits spielen können. Der Mehraufwand hierfür ist enorm.

- Wie genau ein Stanzbogen (Layout) aussieht, gibt der Kunde vor. LUDO FACT prüft diesen dann auf Machbarkeit.

Fazit von unserem Besuch

Es war sehr interessant einmal zu sehen wie ein Spiel produziert wird. Es steckt ganz schön viel Planung und vor allem Handarbeit dahinter. Alle, die über „hohe“ Preise bei Brett- und Gesellschaftspielen meckern, rate ich dringend sich einmal die Produktion und die Arbeit, die dahinter steckt, anzuschauen. Ihr werdet danach Spiele mit anderen Augen sehen. 30-50 Euro für ein Spiel (in der üblichen, großen Schachtel) ist nicht teuer! Und wenn einmal ein Teil in einem Spiel fehlt, immer drandenken: Dort arbeiten auch nur Menschen!

Wir danken der Firma LUDO FACT für den freundlichen Empfang und den überaus interessanten Einblick in die Produktion von Spiele und Puzzle.

Text: © Oliver Sack, www.Spielevater.de – alle Rechte vorbehalten.

Fotos: © Matthias King, sptmbr designagentur, 78713 Schramberg, www.sptmbr.de

Nachdruck, auch auszugsweise, nicht gestattet.